- Autor Curtis Blomfield blomfield@medicinehelpful.com.

- Public 2023-12-16 20:55.

- Naposledy změněno 2025-01-24 08:50.

Detekce kapilárních vad je metoda, která je založena na pronikání určitých kapalných složek do povrchové vady výrobku pod vlivem kapilárního tlaku. Výsledkem je, že se oproti nepoškozeným oblastem zvýší kontrast světla a barev.

Indikace pro tento postup

Detekce kapilárních vad (tj. kapilární inspekce) je navržena tak, aby detekovala a kontrolovala neviditelné nebo pouhým okem sotva viditelné skrz a povrchové vady. Hovoříme o prasklinách, pórech, nedostatečné penetraci, interkrystalické korozi, skořápkách, píštělích a tak dále.

Metody tohoto postupu

Ve většině situací musí technické požadavky odhalit tak malé vady, že je téměř nemožné si jich všimnout při vizuální kontrole pouhým okem. Použití optického měřícího zařízení, např.lupou nebo mikroskopem, neumožňuje detekovat povrchovou vadu z důvodu nedostatečného kontrastu obrazu na pozadí kovů a malého zorného pole při velkém zvětšení. V takových případech se používá kapilární kontrolní technika.

V rámci studie kontrolního vzorku pro detekci kapilárních vad mohou indikační kapaliny pronikat do dutin průchozích a povrchových nespojitostí v materiálu kontrolních objektů. A vytvořené stopy indikátoru jsou zaznamenávány vizuálně nebo pomocí převodníku. Kontrola kapilární technikou se provádí v souladu s GOST „Kapilární techniky. Obecné požadavky.”

Přítomnost dutiny je předpokladem

Nezbytnou podmínkou pro detekci defektů diskontinuity v materiálu kapilární technikou je přítomnost dutiny bez kontaminantů a jiných látek, které mají přístup do hloubky šíření a na povrch předmětů výrazně přesahujících celkový otvor šířka.

Metody detekce kapilárních defektů se dělí na základní, které využívají kapilárních jevů, a kombinované, které jsou založeny na kombinaci dvou nebo více metod nedestruktivního testování, které se liší fyzikální podstatou. Jednou z těchto metod je kontrola kapilár (nebo jinými slovy detekce kapilárních vad).

Destination

Detekce kapilárních vad (tj. kapilární kontrola) je určena k manifestaci neviditelných nebo pouhým okem špatně viditelných skrz a povrchových vad v předmětechřízení. Tato technika vám umožňuje určit jejich umístění, rozsah a orientaci na povrchu.

Kapilární metody nedestruktivního zkoušení jsou založeny na kapilárním pronikání indikační kapaliny do dutiny povrchu a skrz materiál předmětu. V rámci aplikace této techniky jsou vytvořené stopy indikátoru registrovány vizuálně nebo pomocí převodníku.

Kontrolní pravidla

Technika kapilárního testování se používá ke kontrole objektů jakékoli velikosti a tvaru, které jsou vyrobeny z neželezných a železných kovů, legované oceli, litiny, kovového povlaku, plastu a tak dále. Materiály, jako je sklo a keramika, lze také použít v oblasti energetiky, raketové techniky, letectví a stavby lodí. Tato metoda je mimo jiné použitelná také při stavbě jaderných reaktorů, v chemickém průmyslu, v oblasti metalurgie, automobilového průmyslu, elektrotechniky, strojírenství, slévárenství, lisování, přístrojové techniky a dalších. U některých produktů a materiálů je tato technika jediným způsobem, jak určit vhodnost dílu nebo instalace pro práci.

Detekce kapilárních vad se také používá pro nedestruktivní testování předmětů, které jsou vyrobeny z feromagnetického materiálu, kdy jejich magnetické vlastnosti, tvar, typ a umístění defektu neumožňují dosáhnout citlivosti požadované GOST při použití magnetického částicová metoda a technologie testování magnetických částic.

NezbytnéPodmínkou detekce defektů, jako jsou diskontinuity v materiálu kapilárními metodami, je přítomnost dutin zbavených všech druhů nečistot a jiných látek, které mají přístup k povrchu předmětů, a navíc hloubka šíření, která výrazně přesahuje šířku jejich otvoru. Kapilární řízení se také používá při detekci netěsností ve spojení s jinými metodami a při monitorování objektů během provozu.

Co znamená detekce kapilárních vad svarů? O tom bude řeč později.

Svary

Tento způsob detekce vad je lidstvu znám již velmi dlouho. S jistotou můžeme říci, že i ve středověku s ním řemeslníci odhalovali povrchové trhliny pouhým okem neviditelné na různých výrobcích. Je také vhodný pro provádění kontroly svarů.

Pro provedení detekce barevných vad kapilární metodou se připravený díl ponoří do speciálního barevného roztoku, který se často nazývá penetrant. V tomto roztoku se část ponechá pět až deset minut a poté se promyje studenou vodou. Po dokončení mytí se na kontrolovaný povrch nanese tenká vrstva bílé barvy, může to být i hlína. Po zaschnutí se roztok vstřebá a díl se natře. V oblasti defektu se objeví jasně viditelný vzor.

Výhody této techniky

Takováto technika zjišťování defektů ve svarech se značně rozšířila od r.má řadu různých důležitých výhod. Není potřeba složité vybavení. Všechny požadované materiály jsou obvykle poměrně levné a lze je zakoupit ve standardním železářství.

Vyšetření obvykle netrvá příliš dlouho. To znamená, že takovou technologii lze použít i v sériové výrobě. Vůbec nezáleží na tom, z čeho je vzorek pro detekci kapilárních vad vyroben. Může to být například litina nebo ocel spolu s neželeznými a neželeznými slitinami, různé plasty a dokonce i keramika.

Tato technika je poměrně přesná, protože umožňuje identifikovat trhliny o velikosti jednoho mikronu. Proces detekce barevných vad je poměrně jednoduchý a zvládne ho i obyčejný člověk, který nemá speciální dovednosti. Samozřejmě existují různé nevýhody, které použití takových metod kontroly kvality svarů omezují. Stojí za zmínku, že může dojít k neschopnosti odhalit skrytou vadu a praskliny, které se nedostanou na povrch. To je důležité v situacích, kdy jsou požadavky na celkovou pevnost obzvláště vysoké.

Bezprostředně před zahájením kontroly je nutné díly důkladně očistit od nečistot a mastnoty. Právě v této fázi mohou nastat nejzávažnější problémy. Budou však muset být vyřešeny, protože jinak může být přesnost získaného výsledku velmi pochybná. Vzhledem k tomu objemnéprvky svařované konstrukce, jako je plynovod nebo rám budovy, nelze umístit do nádrže s penetrantem, během výstavby je detekce barevných vad extrémně omezená.

Pro zaručenou detekci defektů bohužel nestačí krátkodobé ponoření kontrolního vzorku pro detekci kapilárních defektů do roztoku. Podle doporučení by doba takového koupání měla být asi třicet minut, a proto se doporučuje používat jednoduchou techniku pouze pro selektivní kontrolu.

Vývojář pro detekci kapilárních vad

Kontrolní procesy začínají po dokončení vývojáře a trvají přibližně třicet minut. Přítomnost sytosti barev indikuje velikost defektu. Čím nižší je koncentrace barvy, tím menší je velikost defektní oblasti. Sytější gama se může objevit hlavně v hlubokých trhlinách. Po dokončení kontroly je nutné vývojku odstranit vodou nebo pomocí speciálního čističe.

Působením penetrantu je dosaženo úplného proniknutí do nejhůře přístupných oblastí defektů. A vývojka, která byla nanesena na povrch produktu, zajišťuje důkladné rozpuštění barviva umístěného ve vnitřní dutině defektu. Tento proces vám umožní plně pochopit, kde přesně se nacházejí defektní oblasti. Na tomto pozadí se objeví barevná stopa, která má lineární vzhled a záměrně označuje prasklinu, škrábnutí nebo póry.

Copoužívají se materiály pro detekci kapilárních vad?

Materiály: penetrant

V procesu detekce vad se používá penetrant. Jedná se o materiál, který má vlastnosti bezchybného kapilárního efektu, který má schopnost pronikat do nesouvislých úseků výrobku a navíc má vlastnost vyhledávat požadované vady. Penetrační činidlo má ve svém složení látky, které mají barvicí přípravky nebo luminiscenční další přísady. Takové komponenty jsou vynikajícím pomocným článkem při zjišťování všech druhů prasklin a vadných oblastí.

Sada pro detekci kapilárních vad

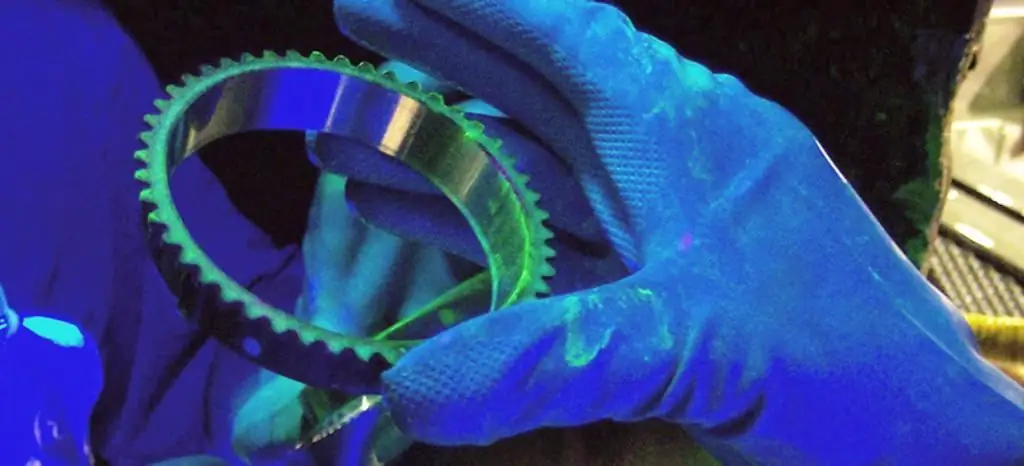

Produkty, které jsou nutné pro detekci barevných vad, jsou především luminiscenční materiály značky Ziglo. Soupravy potřebné pro kapilární regulaci se nazývají Magnaflux, Sherwin a Helling. Stříkací pistole se také používají spolu s hydropneumatickými pistolemi, zařízeními pro ultrafialové osvětlení, testovacími panely a kontrolními materiály používanými při detekci barevných vad.

Užitečné tipy

Barva barviva obvykle není příliš důležitá. Hlavní věc je, že se liší v kontrastu. Stávající GOST jasně standardizuje stupeň osvětlení v rámci detekce chyb. Smějí používat i luminiscenční barvy a pro zvýraznění se doporučuje použít světelný zdroj s neprůsvitným reflektorem. VV některých situacích se součást zahřeje, aby byl obraz jasnější.

Samozřejmě ne všichni lidé mají vidění, které vám umožní vidět i jasně barevné čáry o tloušťce pouhých několika mikronů. A v tomto ohledu je při práci s normami povoleno použití lupy a dokonce i mikroskopu. Je třeba také dodat, že pomocí metody detekce barevných vad lze nejen zkontrolovat kvalitu svaru, ale také snadno odhalit spoje dílů těsně k sobě přiléhajících. To může být nesmírně důležité v situacích, kdy se musíte pokusit rozebrat zařízení, která se liší neznámým designem.